Mike Dohmen* Andre Sigela Andreas Heinricha

Abstract. In diesem Beitrag wird die additive Fertigung einer katadioptrischen Panoramalinse diskutiert. Dabei wird sowohl das Optik-Design der Linse vorgestellt, als auch deren Realisierung mit Hilfe der Additiven Fertigung. Der Fokus liegt auf der Konstruktion eines optischen Systems mit integrierter Mechanik, den Methoden zur Verbesserung der Oberflächenqualität additiv gefertigter Optiken und der anschließenden Verspiegelung derselben. Die resultierende Panoramalinse ist mit Einschränkungen im Sichtfeld und in der Bildqualität funktionsfähig.

Keywords: Optik, Panoramalinse, additive Fertigung, Simulation

*Mike Dohmen, E-Mail: mike.dohmen@hs-aalen.de, Aalen University, Center for Optical Technologies, Anton-Huber-Str. 21, Aalen, Germany, 73430

1 Einleitung

In den letzten Jahren hat das Thema der additiven Fertigung in der optischen Forschung zunehmend an Bedeutung gewonnen. Viele dieser Fortschritte konzentrieren sich auf mikroskopische oder nanoskopische optische Komponenten, da makroskopische Objekte meist manuell nachbearbeitet werden müssen. Eine Anwendung, bei der die additive Fertigung trotz der Nachbearbeitung sinnvoll ist, ist, wenn die gewünschte optische Komponente komplex ist, oder wenn Optik und Mechanik in einem Teil integriert werden müssen. Ein Beispiel für ein solches, makroskopisch komplexes System, ist eine katadioptrische Panoramalinse, im englischen Panoramic Annular Lens (PAL) genannt.

1.1 Katadioptrische Panoramalinse

Das Ziel eines Panoramaobjektivs ist die Realisierung eines omnidirektionalen Bildfelds, welches meist vertikal beschränkt ist und horizontal 360 ° umfasst. Die Anwendungen von Panoramaoptiken sind vielfältig. Ein Haupteinsatzgebiet ist die Sicherheitsbranche in Form von Überwachungskameras. Eine miniaturisierte Version kann als Endoskop eingesetzt werden und in Autos und Robotern kann die Panoramaoptik zur Navigation eingesetzt werden. Des Weiteren können Panoramaoptiken auch in Virtual-Reality-Systemen verwendet werden. [1, 2]

Es gibt verschiedene Ansätze zur Umsetzung dieses Konzepts, z.B. die Kombination von Bildern über Software [3], Verwendung eines Fischaugenobjektivs [4] oder durch die Verwendung von Spiegeln [5]. In diesem Beitrag wird eine Kombination der beiden letztgenannten Möglichkeiten betrachtet. Durch geeignete Anordnung von Spiegeln und Linsen in einem System, ist es möglich, eine katadioptrische Panoramalinse zu schaffen.

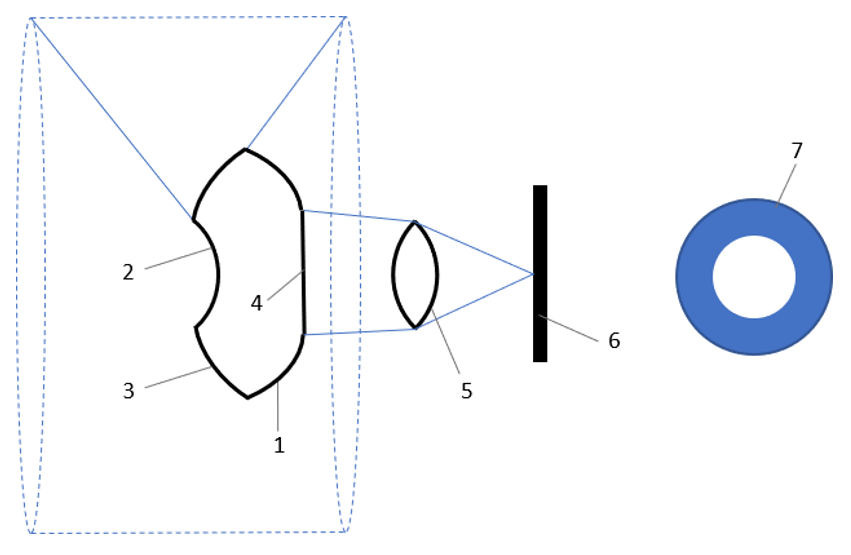

Ein solcher Aufbau wurde erstmals 1986 von Pál Greguss in seinem Patent für einen „Panoramabildblock für den dreidimensionalen Raum“ erwähnt. Das Konzept ist in Bild 1dargestellt. Es besteht aus einer Panoramalinse, einer Relaislinse und einem Kamerachip. Die Flächen 1 und 2 sind reflektierende, und die Flächen 3 und 4 sind refraktive Flächen. Die zusätzliche Linse 5, hinter der Panoramalinse, ist die sogenannte Relaislinse. Sie hat die Aufgabe, Abbildungsfehler zu korrigieren und das Bild in der Bildebene zu fokussieren. [6]. Fläche 6 ist der Kamerasensor und Bereich 7 ist das resultierende ringförmige Bild. [7]

Die Formen der Linsen bzw. der Spiegel können dabei unterschiedliche Geometrien annehmen. So können sie sphärische, asphärische, paraboloide oder auch ogive Flächen oder eine Kombination daraus darstellen. [8, 9]

1.2 Grundlegendes Paper

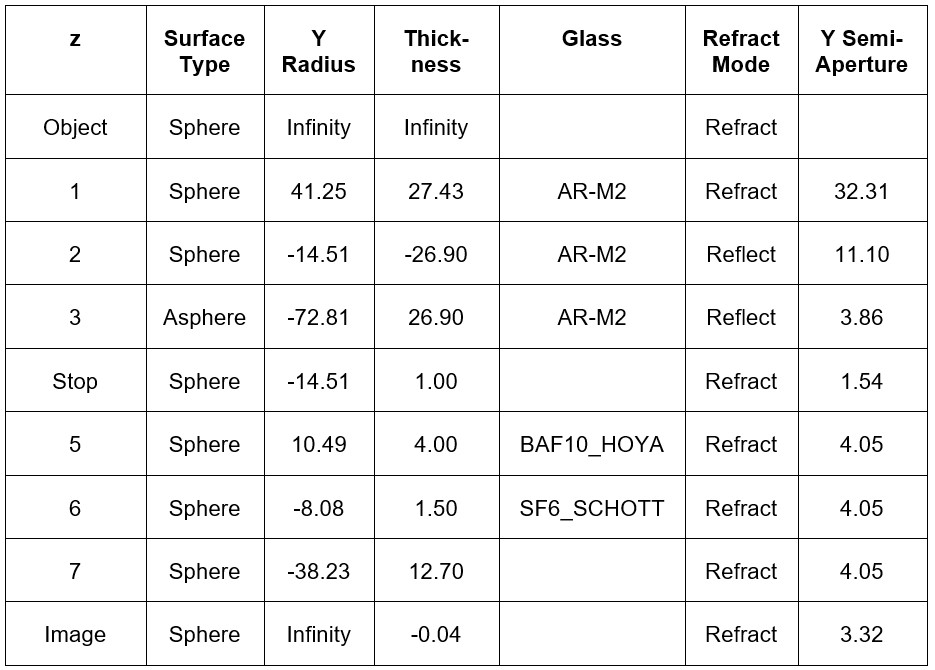

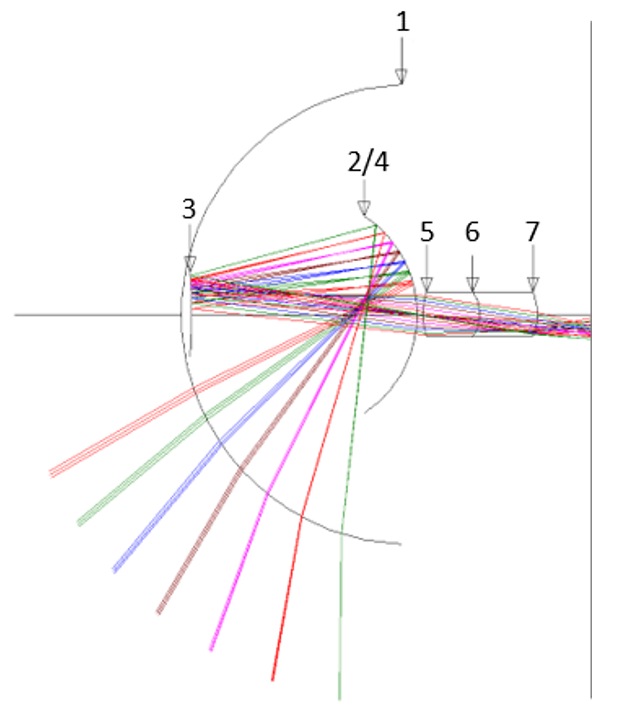

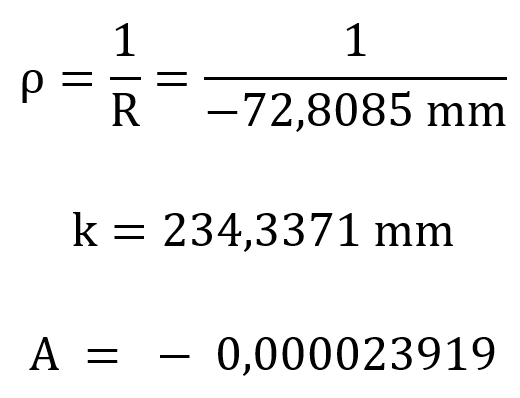

Das hier verwendete Konzept basiert auf einer Publikation aus dem Jahre 2012 von Dong Hui et. al. [6]. In dieser Veröffentlichung werden vier Beispielsysteme erstellt und vorgestellt. Das System mit der geringsten Anzahl von Oberflächen wird als Ausgangssystem für das hier additiv gefertigte PAL ausgewählt, um die Komplexität zu reduzieren. Das ausgewählte System ist ein PAL-Endoskop mit einer Relais-Linse, die ein Sichtfeld von 30° bis 90° x 360° hat. Eine optische Simulation in Code V des Ausgangssystems mit einfallenden Lichtstrahlen von 30° bis 90° in 10°-Schritten ist in Abbildung 2 dargestellt. Die Flächen 1, 4, 5, 6 und 7 sind refraktive Flächen und die Flächen 2 und 3 sind reflektierende Flächen. Alle Flächen sind sphärisch, mit Ausnahme der asphärischen Fläche 3.

Die im Paper verwendeten Materialien sind Polymethylmethacrylat (PMMA) und Polycarbonat (PC). Die Optik hat einen Durchmesser von 7,62 mm und die Gesamtlänge beträgt 8,12 mm. Die Brennweite der Panoramalinse beträgt – 0,27 mm, die Blende ist 2, das Sichtfeld reicht von 30° bis 90° x 360° und die Pixelgröße des Bildsensors beträgt 2,2 µm. Bei einer Pixelgröße von 2,2 µm liegt die Grenzfrequenz bei 227 1p/mm. Bei dieser lokalen Grenzfrequenz hat die MTF des Systems einen Wert von 0,38 und ist damit geeignet und erfüllt die Kriterien des optischen Bildsensors. Die Aberrationen sind gut ausgeglichen, und die relative Beleuchtungsstärke im Sichtfeld beträgt 84 %. [6].

Ausgehend von diesem Ausgangssystem wird im Folgenden ein optimiertes System erstellt und mittels additiver Fertigung und einer kommerziellen Relaislinse hergestellt. Die Simulation und Optimierung wird in der optischen Simulationssoftware Code V durchgeführt.

2 Simulation

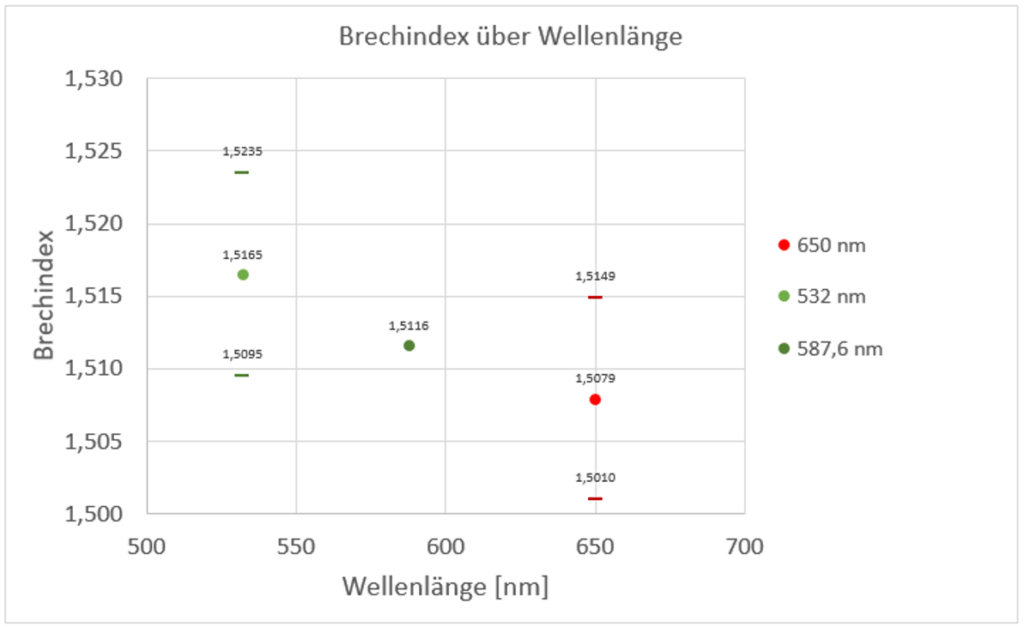

Für die additive Fertigung der transparenten Teile kommt das Multi-Jet-Modellierdrucker System „Agilista 3100“ der Firma „Keyence“ zum Einsatz. Der Brechungsindex dieses Materials wurde experimentell für drei Wellenlängen bestimmt (s. Anhang A1).

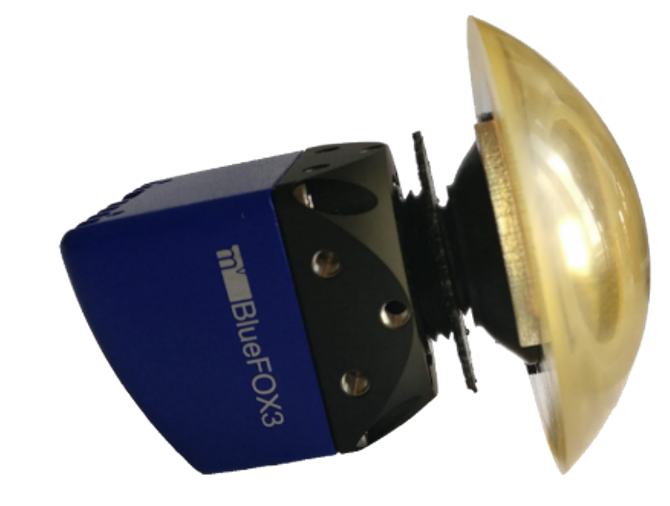

Bei der verwendeten Kamera handelt es sich um die mvBlueFOX3-2051a mit einem Sony IMX264 Bildsensor des Herstellers „MATRIX VISION“. Er hat eine Bildauflösung von 2464 x 2056 Pixel mit einer Pixelgröße von 3,45 µm x 3,45 µm. Der Bildsensor hat eine Größe von 2/3″, was 8,8 mm x 6,6 mm entspricht. [10]. Die physischen Abmessungen der Kamera ergeben einen Mindestabstand des Relaisobjektivs vom Bildsensor von mindestens 7 mm [11].

Aufgrund der herstellbaren Größen und Toleranzen des additiven Fertigungsprozesses und der Nachbearbeitung wird das Design um den Faktor 9 hochskaliert, sodass die Panoramalinse einen Durchmesser von etwa 70 mm hat. Durch die Skalierung erhöhen sich auch die Spotgrößen.

Zur Optimierung der Panoramalinse und der Relaisoptik wird die Funktion Automatisches Design von Code V verwendet. [12]

Als allgemeine Einschränkung für die verbleibende Optimierung wird der Mindestabstand zwischen den Oberflächen auf 1 mm begrenzt, um die Fertigbarkeit zu gewährleisten. Ziel der Optimierung ist es, dass die in die Linse einfallenden Strahlen auf eine maximale Fläche auf dem Sensor fokussiert und abgebildet werden, bei minimaler Spotgröße. Wie bereits erwähnt, ergibt dieses katadioptrische System ein Bild in Form eines Rings. Der Bildsensor hat die Abmessungen 8,8 mm x 6,6 mm. Um den Sensor optimal zu nutzen, muss das resultierende ringförmige Bild einen Außendurchmesser von 6,6 mm haben, was bedeutet, dass der äußerste Strahl auf 6,6 mm und der innerste Strahl nahe der optischen Achse fallen muss.

Wie in der Arbeit nach Dong Hui et. al. haben die Flächen 2 und 4 von Bild 2 den gleichen Radius und den Abstand 0 mm zueinander, sodass einerseits die Fläche 2 reflektiert und andererseits die Fläche 4 eine brechende Wirkung hat. Die hintere Brennweite des Achromats beträgt 12 mm, was bedeutet, dass dies ungefähr der Abstand zwischen dem Bildsensor und der letzten Fläche des Achromats sein sollte.

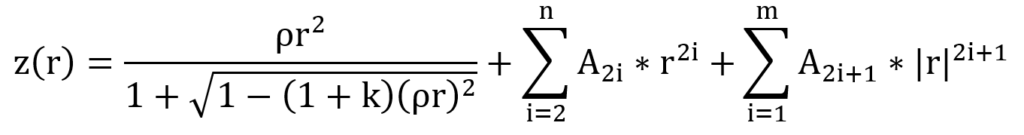

Die asphärische Oberfläche 3 wird durch eine Kurve definiert, die der allgemeinen asphärischen Gleichung entspricht [13, 14]:

Mit den folgenden Parametern, die sich aus der Code-V-Optimierung ergeben haben:

Mit z als Pfeilhöhe, r als Einfallshöhe, R als Scheitelradius, k als konische Konstante und A als 4. Grad des Korrekturpolynoms. Unter Verwendung dieser Randbedingungen wird das System optimiert und in Code V simuliert.

Die sich daraus ergebenden Parameter sind in Anhang A.2 zu sehen. In Bild 3 ist das simulierte System dargestellt. Der Einfallswinkel hat sich im Vergleich zum Ausgangssystem vergrößert und beträgt nun 20° bis 100°. Das untere Feld, das auf die Abbildungsebene auftrifft, ist 3,3 mm von der optischen Achse entfernt. Somit wird hier das volle Sensorpotenzial in der Simulation genutzt.

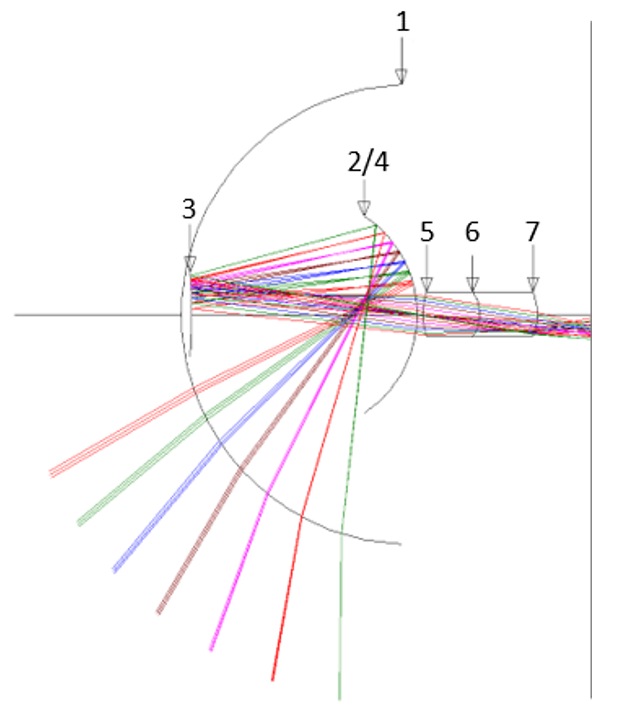

Nach dem Spotdiagramm (Bild 4) liegen die RMS-Durchmesser in einem Bereich von 0,0082 mm und 0,0399 mm und zeigen damit einen Spot, der bis zu 10-mal größer ist als die Pixelgröße und im besten Fall doppelt so groß wie die Pixelgröße. Die Strahlen mit einem kleineren Einfallswinkel haben kleinere Spotgrößen. Bei höheren Einfallswinkeln, d.h. bei den Randstrahlen, sind die Spots stark verzerrt.

3 Mechanische Konstruktion

Das Objektiv wird mit verschiedenen additiven Fertigungsverfahren für das Objektiv und das Gehäuse hergestellt. Die Optik wird zusätzlich in zwei Schritten nachbearbeitet.

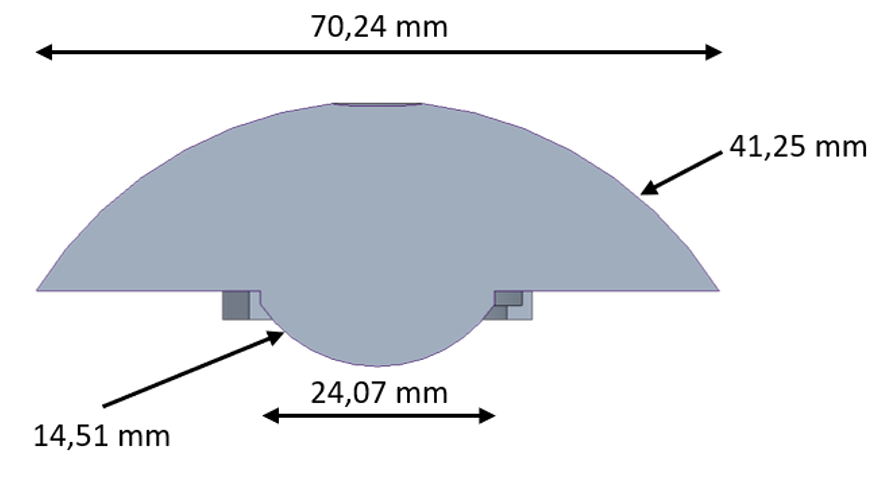

Die Radien und Abstände der Panoramalinse werden durch die Simulation festgelegt, und die Aperturen der großen und kleinen Linsen erhalten nur die Werte, die die Aperturblende vollständig ausleuchten. Da die additiv gefertigte Linse nach der Herstellung noch abrasiv nachbearbeitet werden muss, wird die Blende mit etwas Spielraum eingestellt. Die Blende der großen Linse muss mindestens 64,62 mm betragen und wird auf 70,24 mm festgelegt. Die kleine Linse hat eine Mindestapertur von 22,2 mm, die auf 24,07 mm erhöht wird.

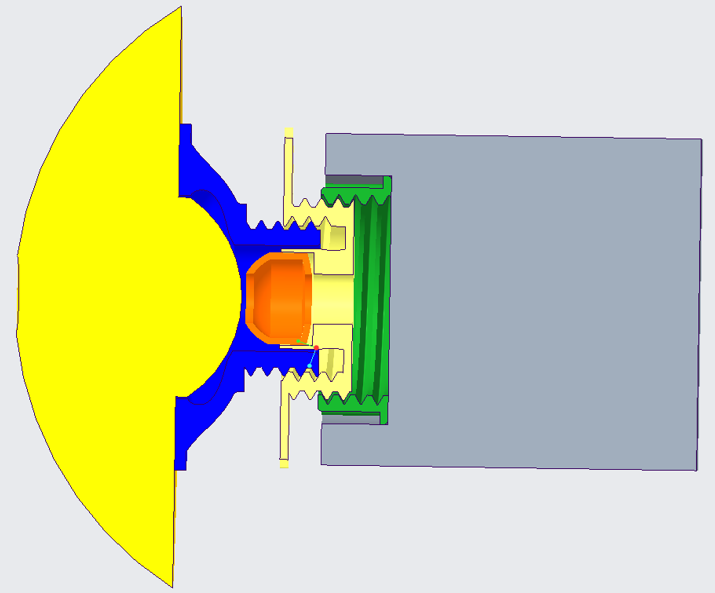

Alle anderen Radien und Abstände sind wie in der Simulation definiert. Diese Konstellation führt zu der in Bild 5 dargestellten Geometrie. Der Absatz zwischen den beiden Linsen soll die Nachbearbeitung erleichtern. Um die kleine Linse herum befindet sich ein Bajonettverschluss zur Befestigung am Gehäuse (Bild 6). Der blaue Teil kann am Bajonettverschluss der Linse befestigt werden, um diese zu fixieren. Der Mechanismus zur Veränderung des Abstands und der Position des Achromats funktioniert wie folgt: Durch Drehen des grünen und des blauen Teils bei gleichzeitiger Befestigung des beigen Teils kann der Abstand zwischen der Kamera und der Panoramalinse eingestellt werden. Wenn das grüne und das blaue Teil fest sind und das beige Teil gedreht wird, kann die Position des orangefarbenen Achromathalters verändert werden. Der Achromat wird in die Halterung gedrückt, so dass er durch einen Reibschluss in der Halterung fixiert ist.

4 Additive Fertigung

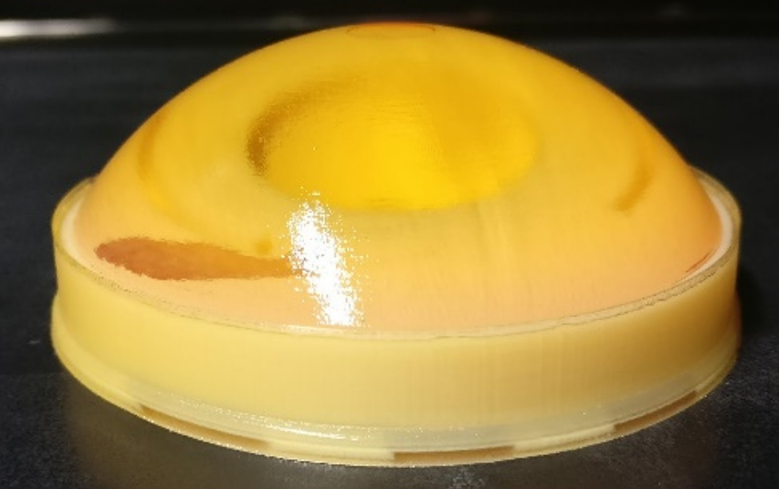

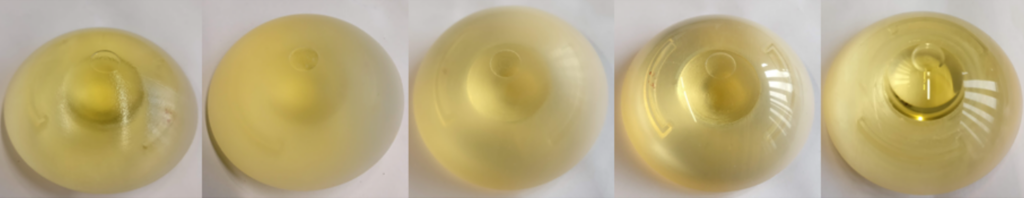

Die Linse wird durch Multi Jet Modeling (MJM) und das Gehäuse durch und Fused Deposition Modeling (FDM) hergestellt. Für die Linse wird die Ausrichtung des Modells ist so gewählt, dass die optischen Auswirkungen der Schichten minimiert werden, d. h. die Schichten liegen normal zur optischen Achse. Die Ausrichtung einer Panoramalinse auf der Bauplattform nach dem Druck ist in Bild 7 dargestellt. Gelblich erscheint dabei in der Abbildung das wasserlösliche Stützmaterial. Nach Entfernung des Stützmaterials sind die Stufen des Drucks sowie fertigungsbedingte Moiré-Effekte auf der Oberfläche der Linse zu sehen (Bild 8).

Aus diesen Nahaufnahmen wird deutlich, dass das Objektiv nachbearbeitet werden muss, um eine optische Qualität zu erreichen.

5 Nachbearbeitung

Die Oberflächen von MJM-Druckteilen müssen durch Schleifen und Polieren auf eine optische Qualität gebracht werden. Das Schleifen erfolgt mit Schleifpapier verschiedener Körnungen und das Polieren mit einer Polierpaste. Im Fall der Panoramalinse müssen drei Oberflächen auf eine optische Qualität gebracht werden: die beiden sphärischen Oberflächen und die asphärische Oberfläche. Zusätzlich müssen zwei dieser Flächen auch noch verspiegelt werden.

5.1 Poliervorgang

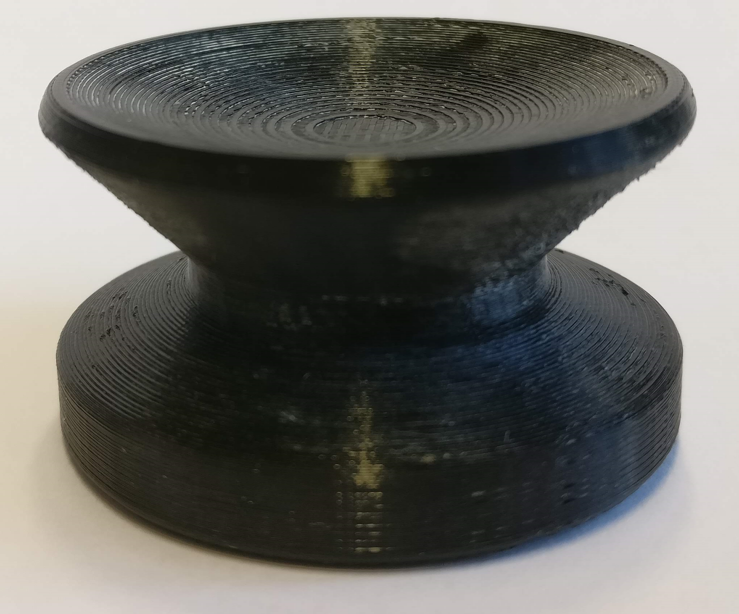

Zum Schleifen und Polieren der Flächen werden 3D gedruckte Gegenstücke mit demselben Radius verwendet. Für den Durchmesser der aktiven Werkzeugfläche wird etwa die Hälfte des Linsendurchmessers gewählt, sodass das Werkzeug nie mehr als die Hälfte der Linse gleichzeitig bearbeitet. Darüber hinaus ist eine Verringerung des Werkzeugradius um 0,3 mm erforderlich, um Dicke des Schleifpapiers zu kompensieren. Das Werkzeug für die Große Linsenfläche ist in Bild 9.

Diese Werkzeuge werden auf die Welle eines Motors aufgepresst. Bei sphärischen Oberflächen kann eine ungerichtete Bewegung des Werkzeugs oder des Bauteils die Bildung von Rillen verhindern. Die Bearbeitung der Asphäre ist eine größere Herausforderung. Das Problem ist hier die Form der Asphäre. Das Werkzeug hat genau die Form der Asphäre abzüglich des Freiraums, was bedeutet, dass er nicht ungerichtet bewegt werden kann und daher Rillen entstehen. Um die Rillen zu minimieren, werden zunächst die Stufen des MJM-Drucks mit dem Werkzeug mit grobem Schleifpapier entfernt und in einem zweiten Schritt die entstandenen Rillen von Hand mit feinerem Schleifpapier geglättet.

Das Schleifen erfolgt mit vier Stufen, von Schleifpapier mit abnehmender Körnung. Die vier Stufen sind P320, P1000, P2500 und P4000, was einer Korngröße von 46,2 ± 1,5 µm, 18,3 ± 1 µm, 8,4 ± 0,5 µm und 2,5 ± 1 µm entspricht. [15]. Aus dem Schleifpapier werden Quadranten ausgeschnitten und kreisförmig auf die Werkzeuge geklebt. Dadurch wird verhindert, dass das Schleifpapier geknickt wird, und es entstehen Lücken, in die das abgetragene Material fließen kann. Zum Polieren wird „QUIXX Lack Scratch Remover“ verwendet.

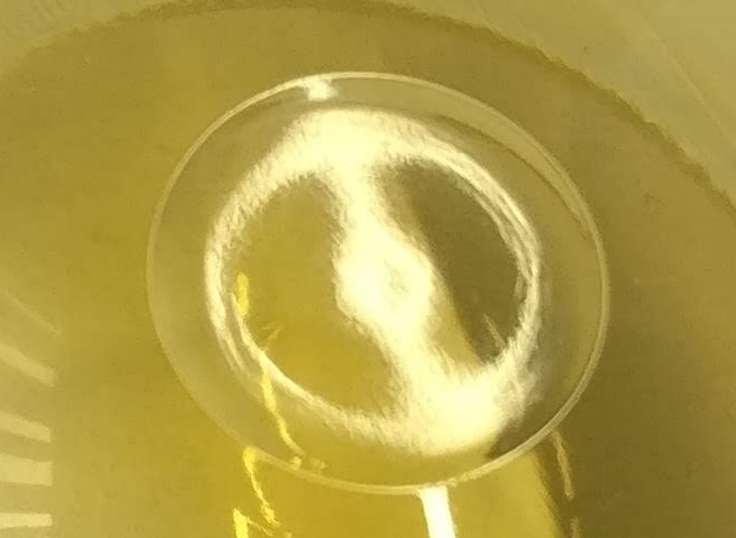

Während des Schleifvorgangs wird Wasser zugegeben und in Abständen von 30 Sekunden mit Wasser das Werkzeug komplett abgespült. Nach dem Schleifen in der letzten Stufe wird die Oberfläche mit der Polierpaste bearbeitet. Dazu wird das Werkzeug mit einem Baumwolltuch abgedeckt und dann das Politurmaterial aufgetragen. Bild 10 zeigt die große Linse nach dem bearbeiten mit verschiedenen Körnungen des Schleifpapiers und nach dem Polieren.

Mit diesen Schritten werden die beiden sphärischen Flächen auf eine optische Qualität gebracht. Die Endbearbeitung der Asphäre muss, wie bereits erwähnt, angepasst werden. Sie wird mit Schleifpapier der Qualität P320 und P1000 elektromotorisch geschliffen. Durch dieses Schleifen entstehen die bereits erwähnten Rundrillen im Material, die die optische Qualität der Oberfläche verschlechtern. Die Rillen werden von Hand herauspoliert. Das Ergebnis ist in Bild 11 zu sehen.

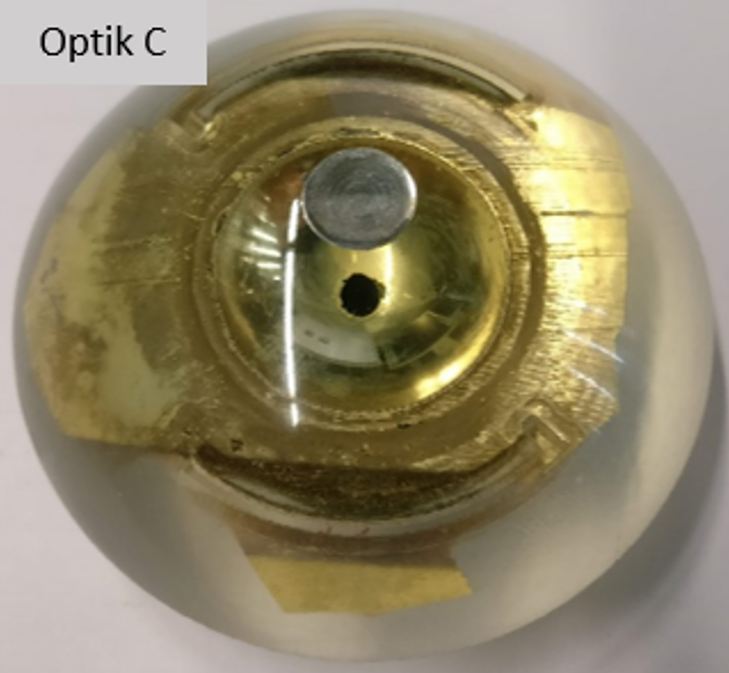

5.2 Verspiegelung

Nach dem Polieren aller Oberflächen werden ein Teil der kleinen Linse und die asphärische Linse verspiegelt (s. Bild 12). Dies geschieht mittels physikalischer Gasphasenabscheidung (PVD).

6 Ergebnisse

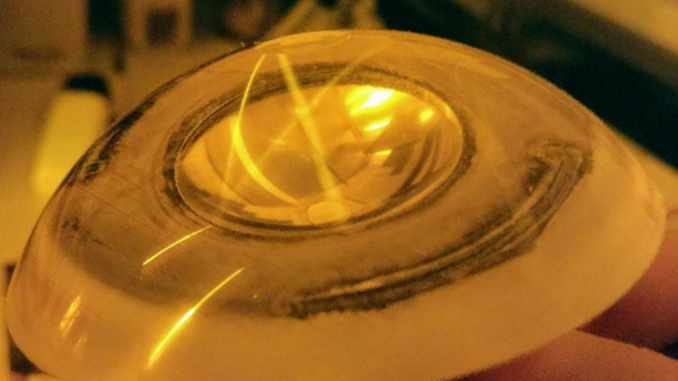

Die Panoramalinsen und die Relaislinse werden mit dem Gehäuse und der Kamera montiert. Bild 13 zeigt das komplette System der Panorama-Optik mit dem Relais-Mechanismus. Bild 14 zeigt die Panoramaaufnahme des Labors. Die Kamera mit Objektiv war hier an der Decke befestigt. Außerdem sind die Wände des Raumes bzw. Fenster zu sehen. Insgesamt ist die Abbildung jedoch äußerst unklar. Ursache dafür ist, dass in makroskopisch 3D gedruckten Optiken es aufgrund der Lagenstruktur zu starken Streueffekten kommt. Dies zeigt auch Bild 15. Mit einem grünen 20-mW-Laser kann das verwendete Druckmaterial zur Autofluoreszenz gebracht und der Strahlengang im Inneren der Panoramalinse beobachtet werden.

Es ist zu beobachten, dass die Reflexionen an den verspiegelten Flächen stattfinden, allerdings zeigt sich auch die starke Streuung im Material.

7 Fazit

Diese Arbeit zeigt das prinzipielle Potenzial und die Machbarkeit von additiv gefertigten makroskopischen optischen Systemen. Generell konnte der konzeptionelle Nachweis erbracht werden, dass es grundsätzlich möglich ist, eine abbildende Optik mit additiven Fertigungsverfahren herzustellen. Eine große Herausforderung ist dabei die Volumenstreuung in der Optik. Um diese zu reduzieren wäre eine alternative Möglichkeit, die Optiken als Hohlkörper zu drucken und diese dann mit flüssigem Polymer aufzufüllen und auszuhärten. Dadurch vermeidet man die fertigungsbedingten Schichtlagen, welche zur Lichtstreuung führen.

Referenzen

[1] Thibault S 2008 Panoramic lens applications revisited Photonics Europe (Strasbourg, France, Monday 7 April 2008) (SPIE Proceedings) ed P Schelkens et al (SPIE) 70000L

[2] Yagi Y 1999 IEEE Trans Inf and Syst E E82-D

[3] Gledhill D, Tian G Y, Taylor D and Clarke D 2003 Computers & Graphics 27 435–45

[4] Hall E L and Cao Z L 1986 Omnidirectional Viewing Using A Fish Eye Lens Cambridge Symposium_Intelligent Robotics Systems (Cambridge, MA, Tuesday 28 October 1986) (SPIE Proceedings) ed D J Svetkoff (SPIE) p 250

[5] Gyeong-Il Kweon, Kwang Taek Kim, Young-Ho Choi, Geon-Hee Kim, Sun-Cheol Yang 2016 Journal of the Korean Physical Society 48 554–63

[6] Hui D, Zhang M, Geng Z, Zhang Y, Duan J, Shi A, Hui L, Fang Q and Liu Y 2012 Applied optics 51 5310–7

[7] GREGUSS PAL H U 1984 Panoramic imaging block for three-dimensional space US000004566763A

[8] Powell I 1994 Applied optics 33 7356–61

[9] Wang J, Liang Y and Xu M 2015 Optics express 23 19489–99

[10] Wikipedia 2018 Image sensor format: Image sensor format https://en.wikipedia.org/wiki/Image_sensor_format (accessed 9 Jun 2018)

[11] Matrix Vision 2018 USB3 Vision Industriekamera mit Sony CMOS-Sensoren – mvBlueFOX3-2 – Industrielle Bildverarbeitung: USB3 Vision Industriekamera mit Sony CMOS-Sensoren – mvBlueFOX3-2 – Industrielle Bildverarbeitung https://www.matrix-vision.com/USB3-vision-kamera-mvbluefox3-2.html (accessed 8 Jun 2018)

[12] Synopsis Inc. 2015 Optimizing Lens Systems Reflective Systems Tilted/Decentered Systems: Introduction to CODE V Training: Day 3

[13] Deutsche Institut für Normung e. V. DIN ISO 10110 Optik und Photonik – Erstellung von Zeichnungen für optische Elemente und Systeme, Teil 12 asphärische Oberflächen (10110)

[14] Wikipedia Asphärische Linse https://de.wikipedia.org/wiki/Asphärische_Linse (accessed 20 Jun 2018)

[15] Kulzer Schleif- und Poliersysteme für die Materialographie https://kulzer- technik.de/media/webmedia_local/kulzer_technique/media_4/metallo/downloads_5/Prospekt_SchleifenPolieren_dt.pdf (accessed 21 Jun 2018)

Anhang

A.1 Refractive Index of AR-M2

A.2 Code V Parameters